GRAVELFUN 2021 - Magazin rund ums Gravelbike

- Text

- Salsa

- Fuji

- Kellys

- Poison

- Breezer

- 8bar

- Recht

- Touren

- Produkte

- Pordoi

- Fitness

- Technik

- Fahrtraining

- Wwwvelototalde

- Gravelfun

- Reifen

- Gravelbikes

- Urwahn

- Gravel

- Shimano

DIESES RAD WURDE ERST

DIESES RAD WURDE ERST DURCH DEN 3D-DRUCK MÖGLICH Sebastian Meinecke ist Gründer, CEO und Designer bei Urwahn und für das gedruckte Pedelec verantwortlich. viele Vorteile. Zum Beispiel ist die Recyclingfähigkeit des Pulvers sehr hoch und es entsteht eine optimale Materialausnutzung. Mit dem Waldwiesel.E zeigt die Magdeburger Fahrradmanufaktur Urwahn, wie viel Entwicklungspotenzial das Fahrrad noch bietet. Im 3D-Druck-Verfahren gefertigt, erhofft sich Urwahn-Chef Sebastian Meinecke, nachhaltige Wettbewerbsvorteile. Interview: Andreas Burkert Sebastian, ein erster Blick aufs Waldwiesel.E genügt, um zu erkennen, da haben sich die Konstrukteure etwas Besonderes einfallen lassen. Was genau ist an dem Pedelec anders? Das Besondere an dem Fahrrad ist, dass die dünnwandigen Verbindungselemente des Urwahn Stahlrahmens unter Zuhilfenahme modernster 3D-Druck-Technik gefertigt wurden. Dabei werden in Anwendung des generativen Laserschmelzverfahrens (Selective Laser Melting SLM) die Verbindungselemente aus zuvor verdüstem Metallpulver Schichtweise aufgebaut. Die einzelnen Metallschichten werden hierbei mittels eines Lasers miteinander verschmolzen. Warum hat Urwahn die 3D-Drucktechnik gewählt? Damit können wir den Herstellungsprozess unserer komplexen Verbindungselemente drastisch verkürzen und benötigen keinerlei kostenintensive Werkzeuge zur Herstellung. Dass der Bauteilgeometrie hierbei nahezu keine Grenzen gesetzt werden, nutzen wir für die die organische Darstellung und die Integration beispielsweise der Verkabelung oder Schraubaufnahmen. Und warum das Selective Laser Melting? Mit dem Selective Laser Melting SLM-Verfahren können wir unter anderem eine sehr gute Oberflächengüte erreichen. Zudem eignet es sich gut für eine hohe Bauteilkomplexität. Des Weiteren können Bauteile mit einem hohen Volumen beim SLM-Verfahren hergestellt werden. Auch aus einer nachhaltigen perspektive bietet das SLM-Verfahren 016 Du sprachst zu Beginn des Gesprächs von dünnwandigen Verbindungselementen. Kannst Du da konkreter werden und ist die Wandstärke durch den 3D-Druck oder aber durch die Funktion begrenzt? Die Wandstärke der Verbindungselemente ist bis zu 0,9 Millimeter reduziert. In Bereichen, wo die Stabilität es erfordert, sind die Wandstärken auch dicker, um zum Beispiel die Lenkkopfsteifigkeit oder Tretlagersteifigkeit garantieren zu können. Die funktionale Integrationstiefe begrenzt zwar die Möglichkeit der Wandstärkenreduzierung in gewissen Bereichen. Dennoch sind wir rechnerunterstützt daran bestrebt, die Wandstärken serienbegleitend noch weiter zu reduzieren. Der schwierigste Part der Entwicklungsarbeit liegt nun aber hinter Dir. Wie lange hat der Prozess gedauert, die Fahrradkomponenten mit dem SLM-Verfahren fertigen zu können? Etwa fünf Jahre haben wir geforscht und geprobt. Die Entwicklung zum Urwahn Bike begann bereits 2015 mit meiner Masterarbeit an der Otto-von- Guericke Universität in Magdeburg. Dort wird das phasen-orientierte Vorgehensmodell des Integrated Design Engineerings gelehrt, welches ich als theoretische Grundlage nutzte. Dieses wird im Übrigen auch heute noch bei Urwahn für die Produktentwicklung herangezogen. Worum genau geht es? Wir stellen dabei gezielt den Nutzer in den Mittelpunkt und analysieren konsequent seine alltäglichen Gebrauchsszenarien, um eine frustfreie und intuitive Produktnutzung zu gewährleisten. In diesem Forschungsprojekt erfolgte die Entwicklung und Erprobung der Rahmenstruktur und dann im Anschluss die Gründung in 2017. Durch den 3D-Druck konnte das Urwahn Bike ohne Kompromisse an Design und Funktionalität realisiert werden.

Bilder: Urwahn, Andreas Burkert Gab es während der Erprobungsphase auch Momente der Verzweiflung? Im Prinzip geht jeder Entwicklungsschritt mit speziellen Schwierigkeiten einher. Die Entwicklung und spätere Zertifizierung des Rahmens stellte uns vor umfangreiche konstruktive Fragestellungen, die wir aber durch zahlreiche Prototypentests, Simulationen oder Optimierungsschleifen überwinden konnten. Das Finden eines geeigneten kompromisslosen Produktionsverfahrens war ebenfalls mit großen Schwierigkeiten verbunden, weil wir als Unternehmen auf keinerlei Grundlage aufbauen konnten. Das Durchhaltevermögen und die finanzielle Absicherung des Projektes und der persönliche Unterhalt haben uns im Laufe des Projektes immer wieder vor Herausforderungen gestellt. Immerhin war es Neuland. Richtig. Das 3D-Druckverfahren wurde zur damaligen Zeit in der Fahrradbranche noch nicht genutzt und auch heute werden von anderen Fahrradherstellern lediglich Prototypen oder einzelne Teile in Kleinserien gefertigt. Eine Ausnahme ist Bastion Cycles aus Australien. Ein Dank geht aber an das Land Sachsen-Anhalt. Es hat für innovative Unternehmen eine hervorragende Förderlandschaft geschaffen, die bisher leider von viel zu wenigen genutzt wurde. Davon haben wir stark profitiert. Ein ganzes Fahrrad im 3D-Druck herzustellen dürfte kaum möglich sein. Welche Komponenten lassen sich derzeit drucken, welche nicht? Das Rahmenkonzept setzt sich aus 3D-gedruckten Verbindungselementen (Steuerrohrverbinder, Sattelrohrverbinder, Monostaybeugung, Beltport, Tretlager und die beiden Ausfallenden) aus Stahl (1.2709) und tief-gezogenen CrMo-Stahlrohren zusammen. In Handarbeit werden diese durch Schweißtechnik (Platzhirsch) miteinander verheiratet. Nach dem Fügeverfahren wird jede Fügestelle noch einmal kontrolliert und in Feinarbeit formschlüssig verschliffen. Dies verleiht dem Stahlrahmen den unverwechselbaren Charakter und lässt diesen wie aus einem Guss erscheinen. Die Renaissance des Stahls? Wir gehen zurück zu den Wurzeln und setzen bei all unseren Softride-Rahmen zu 100 Prozent auf Stahl. Ganzheitlich in Deutschland produziert, unterliegt dieser einer nachhaltigen Werkstoffpolitik. Die Verwendung des ursprünglichen Werkstoffs Stahl begünstigt die Materialrückführung. Gegenüber Carbon und Aluminium lässt sich Stahl deutlich besser verarbeiten, reparieren und verwerten. Begleitet von kurzen Produktions- und Logistikwegen, können wir zudem auch den CO2-Ausstoß zu Gunsten unserer Umwelt drastisch reduzieren. Ergeben sich dadurch auch konstruktive Vorteile gegenüber der herkömmlichen Herstellungsweise? Die Vorteile des 3D-Drucks liegen in den neuen Möglichkeiten in der Gestaltung und Dimensionierung hochkomplexer Bauteile, allen voran das organische Rahmendesign. Solch dünnwandige und hochkomplexe Bauteile wie unsere Rahmenteile zu fertigen, war durch den 3D-Druck überhaupt erst möglich. Ohne dieses Fertigungsverfahren gäbe es keine Softride-Geometrie mit dämpfenden Fahreigenschaften und keine nahtlos-organische Formsprache. Und was hat das mit der Beugung im Rahmen auf sich? Die Beugung im Rahmen ist nicht nur optisch ansprechend, sondern generiert ein völlig neues und komfortables Fahrerlebnis. Außerdem können Verkabelung und Sattelklemme dezent im Rahmen verschwinden. Bleibt noch die Frage nach der Rentabilität. Bei richtigen Prozessketten sind wir in der Einzelbetrachtung unter Beachtung der Innovations-, Design- und Integrationstiefe deutlich schneller. Besonders durch die schnelle Reproduzierbarund Skalierbarkeit unter Serienbedingungen mit Hilfe des 3D-Drucks stellen sich viele Vorteile heraus. Durch die Prinzipien des Lean Manufacturings behalten wir dazu einen sehr guten Überblick über den Materialfluss und auch das Produzieren On Demand/Just in Time bringt uns nach vorne. Zudem können wir mit einer kurzen Lieferkette trumpfen. Besonders in dieser Zeit, in der viele Fahrradhersteller mit Lieferengpässen zu kämpfen haben, sind wir durch die Produktion in Deutschland im Vorteil was das Timing angeht.. 017

- Seite 1 und 2: 2021 GRAVELFUN MAGAZIN RUND UMS GRA

- Seite 3 und 4: RAUF AUFS GRAVELBIKE Bild: Fuji, Ti

- Seite 5 und 6: INHALT 56 FAHRTRAINING Profitipps f

- Seite 7 und 8: BEI DEN GRAVELBIKES? Mal schnell in

- Seite 9 und 10: Dabei werden sich die einzelnen Kat

- Seite 11 und 12: en optisch dezent zurück, dafür v

- Seite 13 und 14: miert. Zu Beginn der Produktentwick

- Seite 15: @erwinsikkens_com E R W I N S I K K

- Seite 19 und 20: Die Vielfalt auf dem Markt der Grav

- Seite 21 und 22: TECHNIK Preis: 2.911,- Euro Gewicht

- Seite 23 und 24: Das Breezer Radar ist in der Preisk

- Seite 25 und 26: TECHNIK Preis: 2.505,- Euro Gewicht

- Seite 27 und 28: Im Test ist das Gravelbike des noch

- Seite 29 und 30: Das Tout Terrain richtet sich an Vi

- Seite 31 und 32: Die Zielgruppe beim Storck Grix Pro

- Seite 33 und 34: TECHNIK Preis: 2.299,00 Euro Gewich

- Seite 35 und 36: verse Taschen befestigen kann, mach

- Seite 37 und 38: Das Gunsha ATR Steel wartet nicht n

- Seite 39 und 40: Der Knick im Rahmen auf Höhe der h

- Seite 41 und 42: TECHNIK Preis: 1.899,- Euro Gewicht

- Seite 43 und 44: Das Fuji Jari 1.1 strotzt mit seine

- Seite 45 und 46: GRAVELN LEBT VOM TECHNISCHEN FORTSC

- Seite 47 und 48: DAS NEUE SCRAMBLER XPLORE GT II Epi

- Seite 49 und 50: Der einfachste Ratenkauf Deutschlan

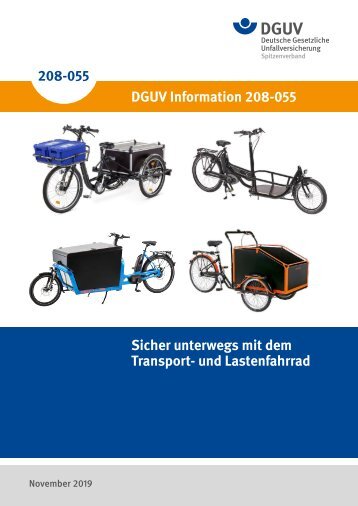

- Seite 51 und 52: Das Gravel Bike erfreut sich einer

- Seite 53 und 54: MARKTERHOLUNG WOHL ERST ENDE 2023 U

- Seite 55 und 56: DER ERSTE PLASTIKFREIE FAHRRADREINI

- Seite 57 und 58: Übung und Umstellungen kann man im

- Seite 59 und 60: WHEELIE SPASS AUF DEM HINTERRAD So

- Seite 61 und 62: Die Corona-Pandemie hat das Freizei

- Seite 63 und 64: der Stelle des Gravelbikes anbringe

- Seite 65 und 66: GERMAN ENGINEERING & DESIGN e S I L

- Seite 67 und 68:

Bilder: Hersteller HANDLEBAR-PACK V

- Seite 69 und 70:

069

- Seite 71 und 72:

Wer den Aufstieg von Arabba zum Por

- Seite 73 und 74:

Den Monte Sella muss man in seinem

- Seite 75 und 76:

In Arabba sind alle vernarrt ins Fa

- Seite 78 und 79:

S-WORKS RECON LACE GRAVELBIKE-SCHUH

- Seite 80 und 81:

CASCO MTBE2 Mit dem MTBE2 hat Casco

- Seite 82:

SIGMA ROX 4.0 SENSOR SET Alles, was

- Seite 85 und 86:

SCOTT ADDICT GRAVELBIKE Mit dem Add

- Seite 87 und 88:

ATHLETIC GREENS AG1 Das AG1 ist ein

- Seite 89 und 90:

SCHWALBE G-ONE Mit dem G-One hat Sc

- Seite 91 und 92:

HOHENWARTH TOUR 1 Die letzte Anlauf

- Seite 93 und 94:

TOUR 3 Flache asphaltierte Teilabsc

- Seite 95 und 96:

TOUR 2 Highlight dieser Tour ist di

- Seite 97 und 98:

GRIX.2 - YOUR COMPANION. Dein perfe

- Seite 99 und 100:

TOUR 2 Unser erster Anlaufpunkt ist

- Seite 102 und 103:

GESUNDRADLN MIT DEM GRAVELBIKE Die

- Seite 104 und 105:

auch das Fahrtraining im Grundlagen

- Seite 106 und 107:

Der Blutzuckerspiegel hat einen gro

- Seite 108 und 109:

KÖRPERANALYSE FÜR DEN AMBITIONIER

- Seite 110 und 111:

Rest des Körpers. BIA Waagen zeige

- Seite 112 und 113:

RECHTSSICHER RADELN TEXT: ANDREAS B

- Seite 114 und 115:

Ein Verstoß gegen das naturschutzr

- Seite 116 und 117:

HERSTELLER GRAVELBIKE Scott: www.sc

- Seite 118:

0118

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...

Web Kiosk Velototal

© 2022 Alle Rechte bei Velototal GmbH|Münchberger Str. 5|93057 Regensburg